工控自动化中的Mechatrolink高速现场总线应用方案

在当今追求高效、精准的工业自动化领域,运动控制系统的性能直接关系到生产线的速度、精度与可靠性。Mechatrolink(简称M-Link)作为一种专为运动控制优化的高速现场网络总线,凭借其开放、高速、实时的特性,已成为连接伺服驱动器、I/O模块与上位控制器的核心纽带,为现代智能制造提供了强有力的技术支撑。

一、Mechatrolink总线:运动控制的开放型通信骨干

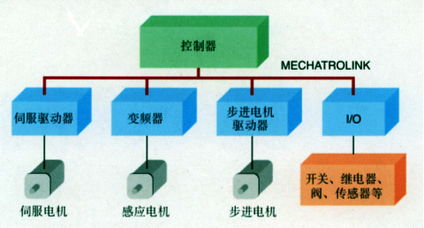

Mechatrolink是一种基于时间分割通信(Time Division Communication)的开放式现场总线协议。它由日本安川电机(Yaskawa)主导开发并推广,旨在实现多轴运动控制系统中控制器与众多伺服驱动器、远程I/O之间的高速、同步数据交换。其“开放性”体现在协议规范公开,吸引了众多工控设备厂商支持与兼容,形成了丰富的生态系统。与传统的脉冲控制或某些封闭总线相比,Mechatrolink通过一根通信电缆替代了大量复杂的接线,极大地简化了系统架构,降低了布线成本与故障率。

二、核心技术优势与在工控自动化中的应用价值

- 高速高同步性:Mechatrolink-II(第二代)通信速度可达100Mbps,Mechatrolink-III(第三代)更提升至千兆级。其采用主从式通信和精确的周期同步机制,确保所有连接节点能在极短的固定周期内(通常低至数百微秒)完成数据更新,完美满足多轴精密协同运动对时序一致性的严苛要求。

- 卓越的实时性与确定性:总线通信周期稳定可预测,避免了因网络延迟或拥堵导致的控制指令滞后,这对于高速插补、电子齿轮、电子凸轮等高级运动控制功能至关重要。

- 强大的网络拓扑与扩展能力:支持总线型、树型等多种拓扑结构,单网络可连接多达数十甚至上百个节点(如伺服轴),方便生产线扩展与设备增减。

- 简化调试与维护:所有参数设置、状态监控、故障诊断均可通过网络在线进行,配合专用的配置软件,工程师可以快速完成系统调试和优化,显著提升工程效率。

三、与工业自动化控制软件的深度融合方案

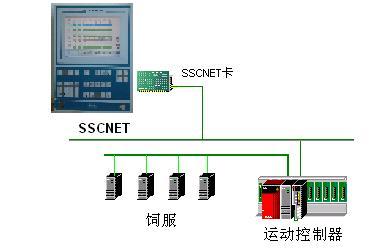

Mechatrolink总线的效能充分发挥,离不开上层工业自动化控制软件的紧密配合。一个典型的应用方案架构如下:

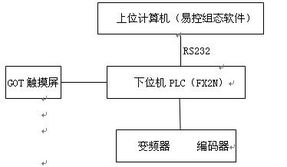

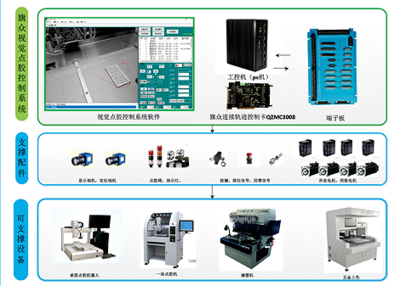

- 上位控制层:采用基于PC的PLC(如CODESYS平台)或专用运动控制器作为主站。控制器运行复杂的运动控制逻辑(如多轴轨迹规划、顺序控制),并通过Mechatrolink主站模块或内置接口,周期性地向网络上的所有伺服从站发送位置、速度、转矩指令,同时接收各轴的实时状态与反馈数据。

- 软件配置与编程:

- 配置工具:使用如“Mechatrolink Configurator”等专用软件,对网络上的所有伺服驱动器进行参数集中设置、节点地址分配、通信周期设定及网络诊断。

- 编程集成:在控制软件(如梯形图、结构化文本编程环境)中,开发者可以直接调用针对Mechatrolink优化的功能块(FB),轻松实现复杂的多轴同步控制、位置比较输出等功能,而无需深入底层通信细节。

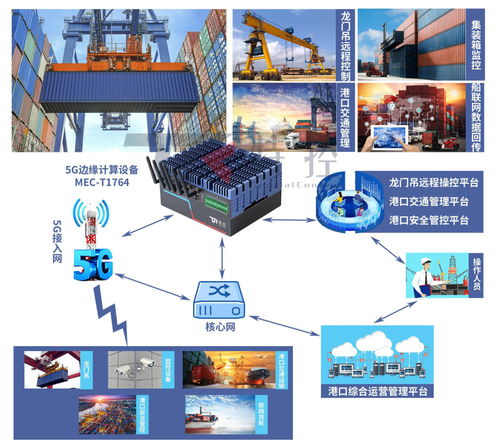

- 数据交互与可视化:控制软件通过Mechatrolink总线获取的实时数据,可无缝对接至SCADA(数据采集与监控系统)或MES(制造执行系统),实现设备状态的集中监控、生产数据收集与分析,为生产管理和决策提供支持。

四、典型应用场景

Mechatrolink高速现场总线方案广泛应用于对运动控制要求高的领域:

- 半导体与电子制造:贴片机、引线键合机、晶圆搬运,需要数百个轴的高速、超精密定位。

- 工业机器人:多关节机器人的伺服关节驱动,实现平滑、协调的运动轨迹。

- 数控机床与加工中心:多轴联动加工,实现复杂的曲面切削。

- 包装与印刷机械:高速同步追标、套准控制,确保生产节奏与精度。

- 柔性生产线:模块化工作站间的同步输送与精准定位。

###

Mechatrolink高速现场网络总线以其针对运动控制的深度优化设计,构建了一个开放、高效、可靠的通信基础设施。当其与功能强大的工业自动化控制软件相结合时,便能形成一套从逻辑控制、多轴协同到数据管理的完整解决方案。这不仅显著提升了设备的性能与智能化水平,也为企业实现柔性制造、提质增效和数字化转型奠定了坚实的技术基础。随着工业4.0和智能制造的深入推进,Mechatrolink及其生态系统将持续演进,在更广泛的自动化场景中发挥核心作用。

如若转载,请注明出处:http://www.dgheyingauto.com/product/57.html

更新时间:2026-03-09 12:25:30